Тот баспайтын болаттан жасалған раковинаның өндіріс процесін қысқаша таныстырыңыз. Тот баспайтын болаттан жасалған раковиналарды өндіру негізінен шикізатты таңдауды, өндіріс процестерін, бетті өңдеуді және т.б. қамтиды. Жалпы алғанда, осы үш қадам қажет, оның ішінде шикізатты таңдау және өндіру және өңдеу процестері ең маңызды болып табылады.

Шикізаттарды таңдау

Қазіргі уақытта тот баспайтын болаттан жасалған отандық раковина өндірушілері жиі пайдаланатын баспайтын болаттан жасалған материалдар қалыңдығы 0,8-1,0 мм тот баспайтын болаттан жасалған пластиналар болып табылады, олар раковиналарды өндіру үшін ең қолайлы. Пластина тым жұқа болса, ол раковинаның қызмет ету мерзіміне және беріктігіне әсер етеді. Егер табақ тым қалың болса, жуылған ыдыс-аяқты зақымдау оңай.

Өндіріс процесі

Тот баспайтын болаттан жасалған раковиналарға арналған екі негізгі өңдеу процесі бар: дәнекерлеу және бір реттік қалыптау.

1. Дәнекерлеу әдісі

Дәнекерлеу әдісі - ойықтың беті мен ойықтың корпусын бөлек тесіп, содан кейін екеуін дәнекерлеу арқылы біріктіріп, дәнекерлеудің бетін толтыру және жылтырату. Жалпы, алдыңғы көріністе дәнекерлеу ізі жоқ. Бұл өндіру және өңдеу әдісі процессте қарапайым және оған шағын штамптау жабдығы мен қарапайым қалыптармен қол жеткізуге болады. Әдетте 0,5-0,7 мм тот баспайтын болаттан жасалған плиталар қолданылады. Бұл өңдеу әдісі өндіріс процесінде аз шығынға ие болады және өзіндік құны салыстырмалы түрде төмен. Сондықтан бұл әдіспен өндірілген тот баспайтын болаттан жасалған раковинаның бағасы салыстырмалы түрде төмен. Енді ол кәдімгі өндірушінің өнімі болғандықтан, дәнекерлеу процесі сандық бақылау толқынына қарсылық дәнекерлеу арқылы дәнекерленген және сапасы өтеді. Екі жол бар:

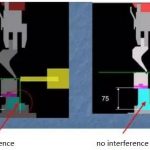

1) Біріншісі - бассейн мен панельді қоршаған дәнекерлеу, тігісті дәнекерлеу (төменгі дәнекерлеу) деп те аталады.

Оның артықшылығы - әдемі сыртқы түрі. Қатты өңдеуден кейін дәнекерленген тігістерді табу оңай емес, ал раковинаның беті тегіс және тегіс болады. Кемшілігі - кейбір тұтынушылар оның беріктігіне күмәнданады. Шын мәнінде, қазіргі дәнекерлеу технологиясы негізінен доғалы дәнекерлеуді және ең озық сандық бақылау кедергісін дәнекерлеуді қамтиды және сапасы өтті. Бұл дәнекерлеу әдісінің кемшілігі - ол тым көп материалды жұмсайды және екі болат пластинаны тесу керек.

2) Екіншісі - екі жалғыз бассейнді біріне дәнекерлеу, оны түйіспелі дәнекерлеу деп те атайды.

Артықшылығы - бассейн мен панель біртұтас созылған және қалыптасқан, ол берік және берік. Кемшілігі дәнекерлеу іздерін оңай көруге болады, ал тегістік сәл нашарлайды. Шындығында, кейбір бір сатылы қос резервуарлы раковиналар материалдың бір бөлігінен таңбаланбайды, бірақ екі жалғыз бассейнмен арнайы дәнекерленген. Сіз оны сатып алған кезде назар аудара аласыз дәнекерлеу қосылысы екі раковинаның ортасында орналасқан, оны артқы жағынан көруге болады. Бір табақ екі раковинаға тесілген. Мұндай технология әлемде жоқ. Түйіспен дәнекерленген кастрюль үшін ең қиын нәрсе қазанның тегіс бетін қамтамасыз ету болып табылады. Егер оған кепілдік берілсе, бұл шын мәнінде ең жақсы әдіс. Ол жалпы созылумен бірдей материалды пайдаланатындықтан, ол біріктірілген созудың созылу мәселесін де шеше алады.

Раковинаның дәнекерлеу сапасы раковинаның қызмет ету мерзіміне әсер ететін ең маңызды фактор болып табылады. Жақсы дәнекерлеу тот пен дәнекерлеуді болдырмайды. Дәнекерлеу тегіс, тегіс, тығыз болуы керек, жалған дәнекерлеу, тот дақтары және бүріккіштер болмауы керек. Тереңдігі 18 см-ден асатын барлық қос бассейндер дәнекерленген. Қос бассейндік резервуар бір уақытта 18 см-ден астам созылғандықтан (бактың тереңдігі, резервуардың жалпы биіктігі және резервуардың бүйір жағы емес)), бұл өңдеу технологиясының шекті тереңдігі.

2. Бір реттік қалыптау интегралды созу әдісі (негізінен бір ойық үшін қолданылады)

Тот баспайтын болаттан жасалған раковиналарды өңдеудің бұл әдісі салыстырмалы түрде жоғары өңдеу жабдықтары мен қалыптарды қажет ететін тұтас материалдан жасалған. Бір реттік қалыптау парақтың жоғары сапасы мен икемділігін талап ететіндіктен, ол әдетте қалыңдығы 0,8-1 мм баспайтын болаттан жасалған қаңылтырмен тесіледі. Интегралды қалыптарды және импорттық пресс-пресс жабдығын пайдаланыңыз. Бір реттік қалыптау әдісімен өндірісте қаңылтыр жиегін кесу кезінде үлкен шығынға ұшырағандықтан, қалып пен құрал-жабдықтарға көп қаржы жұмсалатындықтан, құны жоғары. Сондықтан бұл әдіспен өндірілген тот баспайтын болаттан жасалған раковина қымбатырақ.

Бір реттік қалыптау өндірісі өте танымал және оны дайындау процесі қиын. Өндіріс технологиясының бұл түрі өте қажет, ал бір бөліктен қалыптау процесі жоғары болат табақ материалын қажет ететін ерекше маңызды процесс болып табылады. Ол әр түрлі химиялық сұйықтықтардың (мысалы, жуғыш зат, тот баспайтын болаттан жасалған тазартқыш және т. Бірақ пластинаны раковинаға жууда көптеген кемшіліктер бар, мысалы:

1) Қалыптасқан раковинаның жалпы қалыңдығы біркелкі емес, салыстырмалы түрде жұқа, негізінен шамамен 0,7 мм. Бұл технология қазіргі уақытта еңсерілмеген, раковинаның түбі тым жұқа, ал жақсырақ бассейннің қалыңдығы 0,8-1,0 мм болуы керек.

2) Раковина тым терең болмауы керек. Ол тым терең болғандықтан, раковинаның қабырғасы тым жұқа және сынған болады, ал тым таяз су оңай шашырайды, бұл пайдалану қиынға соғады.

3) Созылатын су ыдыстары әдетте 1200 градустан жоғары температурада жоғары температурада жасытуды қажет етеді. Мұндай өңдеуден кейін су ыдысының қаттылығы табиғи түрде әлсірейді, ал су ыдысының қаттылығы сөзсіз бұзылады.

4) Жиекті өңдеу тұрғысынан жалпы созылған бассейн әдетте бір қабатты фланецті болып табылады. Бір жағынан, монтаждаушының қолын кесу өте мүмкін. Ең бастысы, «арматуралық қабырға» жоқ және салмағы жеткіліксіз. Сонымен қатар, суды тығыздау әсеріне жету қиын.

5) Жалпы созылу панелінің тегіс болуы қиын.

6) Құны тым жоғары. Материалдар мен процестерге қойылатын өте жоғары талаптарға байланысты бір бассейннің құны іс жүзінде артады.

Бір реттік қалыптау раковинасының артықшылығы - материал дәнекерленген бассейнге қарағанда жақсырақ, процесс күрделі және өңдеу қиын. Раковинаны дәнекерлеу процесі қарапайым және пластина бір уақытта жақсы қалыптаспайды, бірақ салыстырмалы бағасы сәл арзанырақ, ал төменгі пластинаның қалыңдығы да бір реттік қалыптауға қарағанда қалыңырақ. Қарапайым сөзбен айтқанда, дәнекерленген раковина мен бір бөліктен тұратын раковина арасында пайдаланудың айырмашылығы жоқ. Дегенмен, технологиялық себептерге байланысты тот баспайтын болаттан жасалған кіріктірілген раковинаны тым тереңдету мүмкін емес және судың шашырауы проблемасы бар. Біріктірілген раковинаның ең көрнекті артықшылығы - бассейннің дәнекерлеу саңылауы әртүрлі химиялық сұйықтықтармен (мысалы, жуғыш заттар, тот баспайтын болаттан жасалған тазартқыштар және т.б.) коррозияға ұшырамағандықтан, ақаулар ағып кетпейді. Бірақ бұл артықшылық ұзақ кепілдік мерзіміне байланысты артықшылықтарға ие емес.

Беттік өңдеу

Қазіргі уақытта тот баспайтын болаттан жасалған раковиналардың бетін өңдеу процесінің төрт түрі бар: Біреуі аязды (щеткамен), екіншісі құммен тазарту (күміс күңгірт беті), үшіншісі - жылтырату (айна), төртіншісі - бедерлеу.

1. Аяздау (сыммен тарту)

Қазіргі уақытта тот баспайтын болаттан жасалған раковинаны өңдеу өнеркәсібінде ең көп қолданылатын бетті өңдеу процесі мұздату (сым тарту) болып табылады. Кейбір өндірушілер мұздату процесін өте қарапайым жасайды, сонымен қатар құны да төмен. Жылтырату үшін жай ғана тегістеу дөңгелегін пайдаланыңыз. Мұндай тұтынушылар материалдың бетіне өте жоғары талаптар қоймайды. Бірнеше рет жылтыратылғаннан кейін бетінің кішкене ақауы жойылады.

Қазіргі уақытта Вуси мен Чжэцзяндағы кейбір тот баспайтын болаттан жасалған тарату қондырғылары тот баспайтын болаттан жасалған раковинаны өңдеу кәсіпорындары үшін шекті жоғарылататын тұтас майлы тегістеу жабдығын енгізді. Өнімнің беткі сапасына көбірек назар аудару керек. Әрине, бүкіл орамды маймен ұнтақтау да материалдың бетінің сапасын тексеру болып табылады, оның ішінде тапсырыс беруші талап ететін бетті өңдеу стилі, текстураның бағыты және т.б. Бұл өңдеуде оңай пайда болатын ақаулар. процесс түс айырмашылығы жолағы, діріл үлгісі және өңдеу кезінде белдікті өшіру немесе өзгерту нәтижесінде пайда болатын шегініс пен үлгінің тереңдігі болып табылады.

2. Құмды тазарту (күміс күңгірт інжу беті)

Тот баспайтын болаттан жасалған раковинаның құм себуден кейінгі әсері - інжу мат. Оның артықшылығы майға жабыспайды, өте әдемі. Бұл бетті өңдеу процесі Еуропада өте танымал және сәнді. Кейбір тұрмыстық техниканың бетін өңдеуде экспорттық өндірушілердің барлығы дерлік осы өңдеу стилін қабылдайды. Құмды тазарту негізінен шыны моншақтарды, содан кейін бетті химиялық өңдеуді пайдаланады.

3. Жылтырату (айна)

Жылтырату (айна) - алғашқы күндерде кеңінен қолданылатын бетті өңдеу стилі. Дегенмен, ол бастапқыда қолмен жылтыратуға немесе кейінірек механикалық жылтыратуға сүйенді ме, бұл тегіс және шағылысатын бетке ұмтылу болды. Тері неғұрлым тегіс болса, шағылысу дәрежесі соғұрлым жоғары болады. Жылтырату материалдың өзіне жоғары талаптарды қояды, өңдеу кезінде бетінің сапасын бақылау қиын, сонымен қатар оны сызып тастау оңай. Ал ұзақ уақыт өткеннен кейін айна әсері жоғалады.

4. Бедерлеу

Бедерлі стиль бедерлі материалдан жасалған. Отандық болат фабрикаларында бұл материалдың қоры жоқ, ал бұл материалды өндіру технологиясы барлық болат зауыттарында қол жетімді емес, сондықтан оның құны салыстырмалы түрде жоғары. Бедерлі материал тозуға өте төзімді. Менің ойымша, егер бұл материалдың танымалдылығы басқа беті өңделген материалдар сияқты танымал бола алса, оны нарық та мойындайды.

Тот баспайтын болаттан жасалған раковинаның арнайы қалыптау процесі

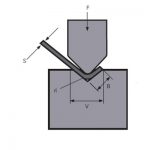

1. Созылған қалыптау

1) Машина: пластинаны созу үшін әдетте үлкен тоннажды гидравликалық престі (200T) немесе одан да көп пайдаланыңыз.

2) Қалып: Бұрыш тым түзу болмауы керек, әдетте тікелей φ10-дан жоғары, құрылым ақылға қонымды болуы керек.

3) Материал: Әдетте пластинаның қалыңдығы 0,8-1,0 мм болуы керек. Егер ол осы ауқымнан асып кетсе, тіпті 500T гидравликалық престің өзі әлсіз болады.

4) Термиялық өңдеу: Жалпы созылған су ыдысы әдетте созылғаннан кейін ішкі кернеуді жою үшін әдетте 1200 градустан жоғары температурада жоғары температурада өңдеуді қажет етеді.

5) Беттік өңдеу: сым тарту, жылтырату, жылтырату (жалпы тегіс).

6) Процесс: пішінге сызба майын қосқаннан кейін пластинаны тегіс созуға, қалыптаудан кейін жасыту өңдеуге және бетті өңдеуге болады.

2. Қолмен қалыптау

1) Машина: әдетте тежегіш иілу машинасын, қалыптау үшін гидравликалық прессті және дәнекерлеу үшін аргон доғалық дәнекерлеу машинасын пайдаланыңыз.

2) Бекіткіштер: иілу қондырғылары, гидравликалық прес қалыптары.

3) Материал: Процесс иілуді қабылдағандықтан, пластинаның қалыңдығы шектелмейді және әдетте экономикаға сәйкес ақылға қонымды қалыңдық қабылданады.

4) Дәнекерлеу: Материалдың қалыңдығына сәйкес әртүрлі дәнекерлеу токтарын таңдауға болады, мысалы, 220А төмен дәнекерлеу тогы 1,2 мм үшін пайдаланылады.

5) Беттік өңдеу: сым тарту, жылтырату, жылтырату (жалпы тегіс).

6) Процесс: Жалпы, алдымен парақ бүгіліп, қалыптасады, содан кейін бүйірлік тігістер оригами қорапшасы сияқты дәнекерленген, соңында бетті өңдеу орындалады.